Aplicación de barra de tungsteno - Soldadura por puntos

Aplicación de barra de tungsteno - Soldadura por puntos

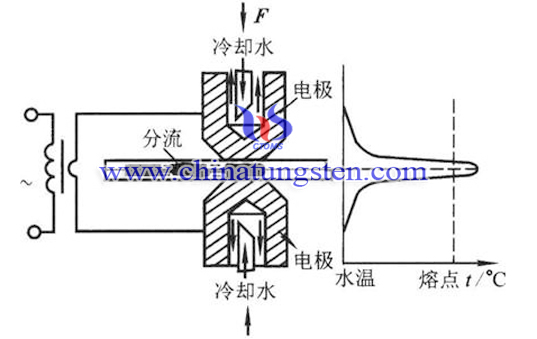

Aplicación de barra de tungsteno se refiere a una barra de tungsteno puro diseñado para el proceso de soldadura por puntos. Al soldar, limpie primero la superficie de soldadura, luego instale la plancha, póngala entre dos electrodos cilíndricos de cobre, presionándola. La soldadura por puntos es un proceso en el que las superficies metálicas de contacto se unen por el calor obtenido de la resistencia a la corriente eléctrica. Se suele utilizar cuando se sueldan tipos particulares de chapa metálica, malla de alambre soldada o malla de alambre. El soldador por puntos básico consta de una fuente de alimentación, una unidad de almacenamiento de energía (por ejemplo, un banco de condensadores), un conmutador, un transformador de soldadura y los electrodos de soldadura. La tensión necesaria para la soldadura depende de la resistencia del material a soldar, del grosor de la hoja y del tamaño deseado de la pepita. Durante el proceso de soldadura, barra de tungsteno es mejor no tocar las piezas, si no, la distancia también debe controlarse dentro de 3 mm, y 1 mm es el mejor.

Varilla de tungsteno y varilla de cobre

Los electrodos de soldadura por puntos tradicionales utilizan varillas de cobre. Aunque el vástago de cobre tiene alta pureza con la organización fina, y su contenido de oxígeno es muy bajo, y el otro funcionamiento excelente, en la soldadura de punto, temperatura del punto de la soldadura del electrodo de la barra de cobre es bajo, dando por resultado la junta de la resina, afectando la calidad de Las soldaduras. Debido a que la varilla de tungsteno tiene resistencia a alta temperatura y resistencia a la fluencia y conductividad térmica, conductividad eléctrica y propiedades de emisión de electrones, puede aumentar el punto de soldadura por puntos de temperatura para evitar el fenómeno de la articulación de colofonia, mejorando así la calidad de soldadura y reduciendo la tasa de soldadura defectuosa. La tasa defectuosa se reduce de 0,6% a 0,2%.