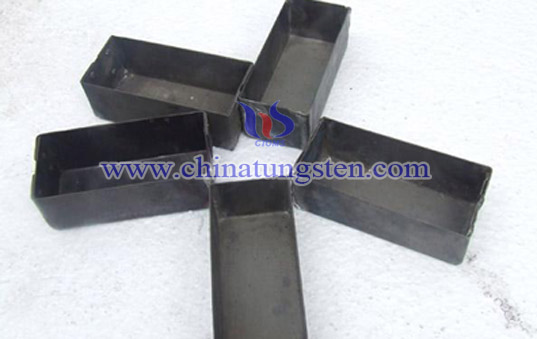

Sintern Wolfram-Boot

Einführung

Das Sintern von Wolframpulver wird hauptsächlich bei der Herstellung von Wolframpulver mit wasserfreier Wolframsäure angewendet. Sinter W-Boot ist ein wichtiger Träger für die Herstellung von Pulver. Oder laden Sie Ammoniumparawolframat (APT) in das Feuer W-Boot, um Wolframpulver herzustellen. Das APT ist ein weißer Kristall, der Schistose und Nadel enthält. Es wird bei der Herstellung von Wolframmetallpulver durch wasserfreie Wolframsäure oder blaues Wolframoxid angewendet.

Herstellungsverfahren

Das Sintern von Wolframbooten erfolgt hauptsächlich durch Schweißen. Zuerst werden die Wolframplatten bei einer hohen Temperatur gelötet, um die Verbindung des Bootes zu schmelzen, und schließlich abgekühlt, um das fertige Sinter-W-Boot zu bilden. Da der Sinterprozess eine hohe Temperatur erfordert, weist das durch Schweißen hergestellte Wolframlötschiffchen eine gute Thermostabilität auf.

Anwendung

Das Sintern von W-Boot wird hauptsächlich zur Herstellung von Wolframpulver verwendet. Das Pulver oder der Pulverpressling wird in ein brennendes W-Boot gegeben, das dann unter die Schmelztemperatur der wesentlichen Bestandteile erhitzt und dann auf Raumtemperatur abgekühlt wurde. Das Sintern ist in drei Stufen unterteilt, nämlich den Einbrennschritt bei niedriger Temperatur, den Brennschritt bei mittlerer Temperatur und das Warmhalten bei hoher Temperatur. Beim Einbrennschritt bei niedriger Temperatur wird hauptsächlich das Gas und der Feuchtigkeitsgehalt verflüchtigt, die im Wolframboot adsorbiert werden. Wasserfreie Wolframsäure ist ein Rohstoff für Wolframpulver und W-boat ist der Träger davon.

Vorteile

Zum Zeitpunkt des Brennens kann das Sintern eines Wolframschiffchens einen Teil der schädlichen Verunreinigungen wie Schwefel, Kalium, Natrium und andere entfernen. Dieser W-Boot-Typ verringert die nachteiligen Auswirkungen schädlicher Inhaltsstoffe (Wasser, Sauerstoff, Stickstoff) des Produkts beim Vakuum-Sintern. Es ist zugunsten der Beseitigung des adsorbierten Gases und des Restgases der Poren, die das Schrumpfen nach dem Sintern fördern können.

Nachteile

Während des Sinterns würde der Sinterofen aufgrund der hohen Temperatur große Mengen an Abwärme abgeben.

Physikalische Eigenschaften

| Farbe | Schmelzpunkt ℃ | Dichte g/cm3 | Reinheit % | Zulässiger Fehler(mm) |

| Silbrig Weiß | 3407 | 19.35 | 99.95 | ±0.1 |